|

| ООО "Ионные Технологии" | руководитель НИОКР, главный тех.эксперт | В.В. Богданов bogdan.ion@mail.ru |

| ООО "Ионные технологии" | директор | А.В. Оборин oborin@procion.ru |

| ООО "Ионные технологии" | инженеры исследователи | Д.М. Кинзибаев И.С. Соколова Е.С. Уткин lab@procion.ru |

Авиационная Корпорация «Рубин» – единственное предприятие в странах СНГ и Российской Федерации, тематикой которого является создание и производство изделий взлетно-посадочных устройств, гидроагрегатов и гидросистем современных самолетов и других летательных аппаратов всех типов. Основные виды деятельности – производство продукции для авиастроения: тормозных колёс, приводов-генераторов, плунжерных насосов, насосных станций, гидромоторов, ряда агрегатов управления.

Корпорацией сделана ставка на создание конкурентоспособного производства, способного как к серийному выпуску, так и к созданию уникальных изделий, дающих российской авиации уверенно держать марку лидера в авиамире. Поэтому предприятие активно занимается вопросами инновации, технического переоснащения и модернизации производства.

В связи с этим ПАО «Авиационная Корпорация «Рубин» совместно с компанией ООО «Ионные технологии» были проведены научно-исследовательские и опытно-конструкторские работы по внедрению современной технологии ионно-вакуумной химико-термической обработкой перспективных изделий в технологический цикл предприятия. Стоит отметить, что ранее на данном производстве использовалась устаревшая технология поверхностного упрочнения изделий – газовое каталитическое азотирование. Однако, данный метод упрочнения категорически не устраивал руководство предприятия, в связи с чем была необходимость освоения новой, более современной и автоматизированной технологии.

Существующие технологии печного газового азотирования, в настоящее время, не отвечают современным технологическим требованиям. Процессы являются высокозатратными, вредными и взрывоопасными, которые наносят неоценимый материальный и экологический ущерб, а так же пагубно влияют на здоровье человека.

Ионно-вакуумное азотирование в сравнении с существующими процессами печного газового и каталитического азотирования имеет существенные преимущества:

- Экологическая безвредность, чистота и безотходность процессов;

- Повышение производительности, снижение трудоемкости и себестоимости обработки в 2 – 4 раза в зависимости от типа деталей и объема садки;

- Ресурсосбережение за счет резкого сокращения электроэнергии в 3 – 4 раз и рабочих газов в 50 – 100 раз;

- Универсальное, автоматизированное и безынерционное оборудование;

- Повышение качества и потребительских свойств ответственных деталей с одновременным обеспечением бездеформационного упрочнения, размерной и чистовой точности.

В процессе совместных НИОКР проведен сравнительный анализ методов поверхностного упрочнения изделий. Объектом исследования выбрана деталь «Плунжер» из стали 30Х3ВА.

до упрочнения |  в процессе упрочнения |  после упрочнения |

| Рисунок 1. Общий вид упрочняемых деталей "Плунжер" | ||

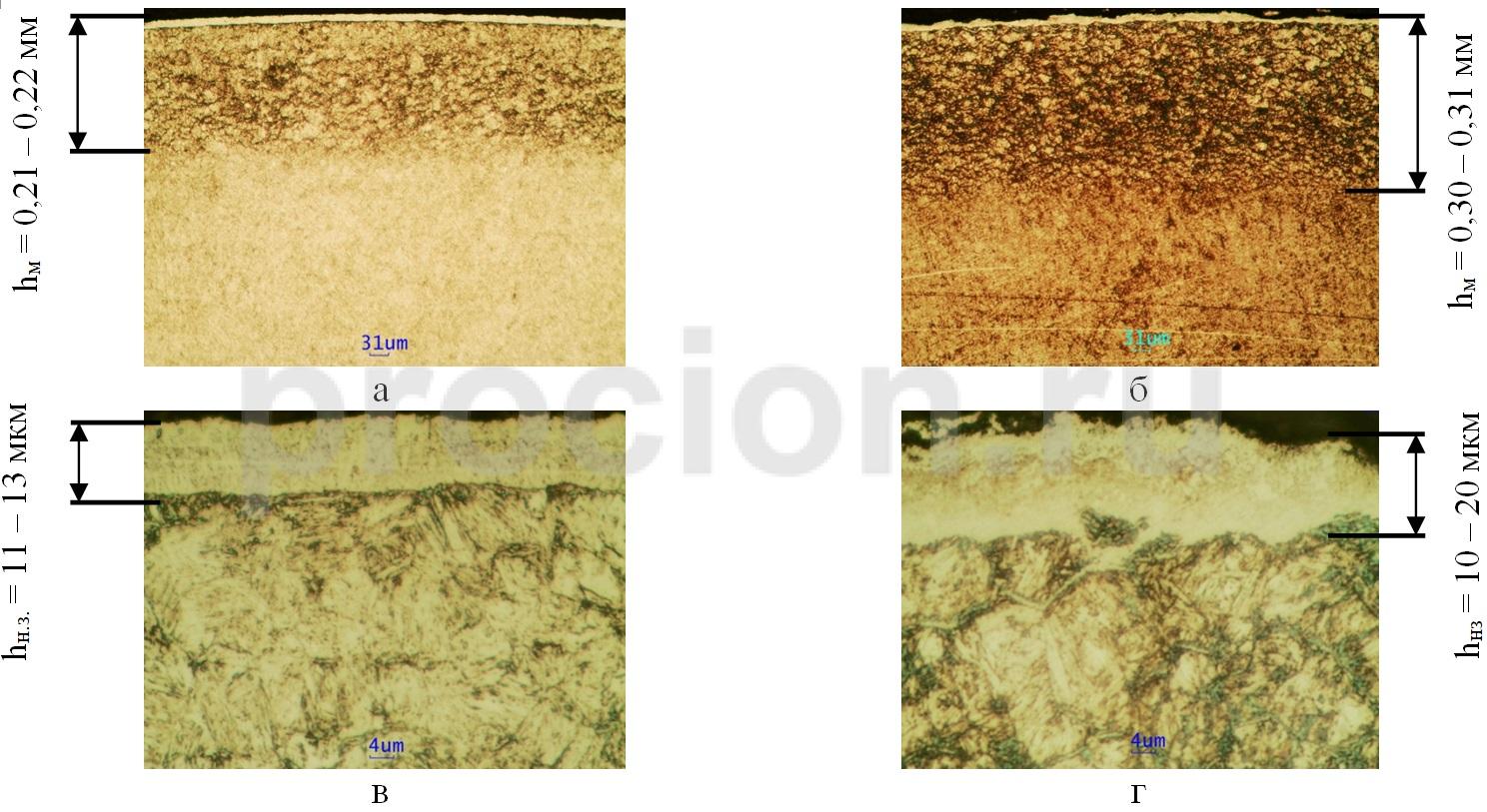

Таблица 1. Характеристики азотированного слоя на стали 30Х3ВА

| ионное азотирование | печное азотирование | |

| Поверхностная твердость HV 10, кгс/мм2 | 700 - 720 | 800 - 870 |

| Поверхностная твердость HV 5, кгс/мм2 | 680 - 840 | 750 - 860 |

| Поверхностная микротвердость HV 0.1, кгс/мм2 | 810 - 910 | 620 - 690 |

| Глубина слоя по микроструктуре hm, мм | 0.21 - 0.22 | 0.30 - 0.31 |

| Глубина слоя по микротвердости hс, мм | 0.24 - 0.28 | 0.33 - 0.34 |

| Толщина нитридной зоны, мкм | 11 - 13 | 10 - 20 |

| Хрупкость по шкале ВИАМ | I балл, не хрупкий | |

| |||

| Рисунок 2. Микроструктура азотированного слоя: а, б – х100; в, г – х1000; а, в – после ионного азотирования; б, г – после печного азотирования на стали 30Х3ВА |

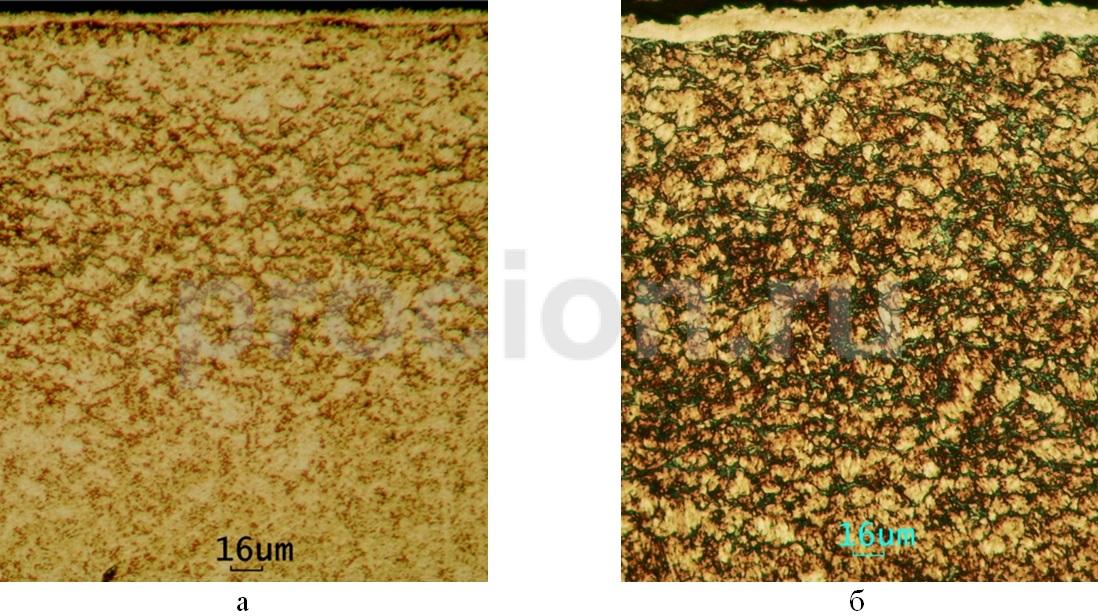

На детали после печного азотирования в структуре наблюдается сильно развитая сетка крупных нитридов, что приводит к снижению поверхностной микротвердости и повышает охрупчивание слоя (рис. 3б). В данном структурно-энергетическом состоянии слоя формируется неблагоприятный градиент концентраций внутренних напряжений (±60 – 100 кгс/мм2) и резко ухудшается размерная и чистовая точность упрочненных деталей (в 2 – 3 раза в сравнении с ионным азотированием).

| |||

| Рисунок 3. Микроструктура азотированного слоя на стали 30Х3ВА, х200: а – ионное азотироание; б – печное азотирование |

Структуро-энергетическое состояние азотированного слоя после ионного азотирования (рис. 3а) характеризуется отсутствием хрупкой, грубой нитридной сетки по границам зерен в сравнении с печным азотированием.

| |||

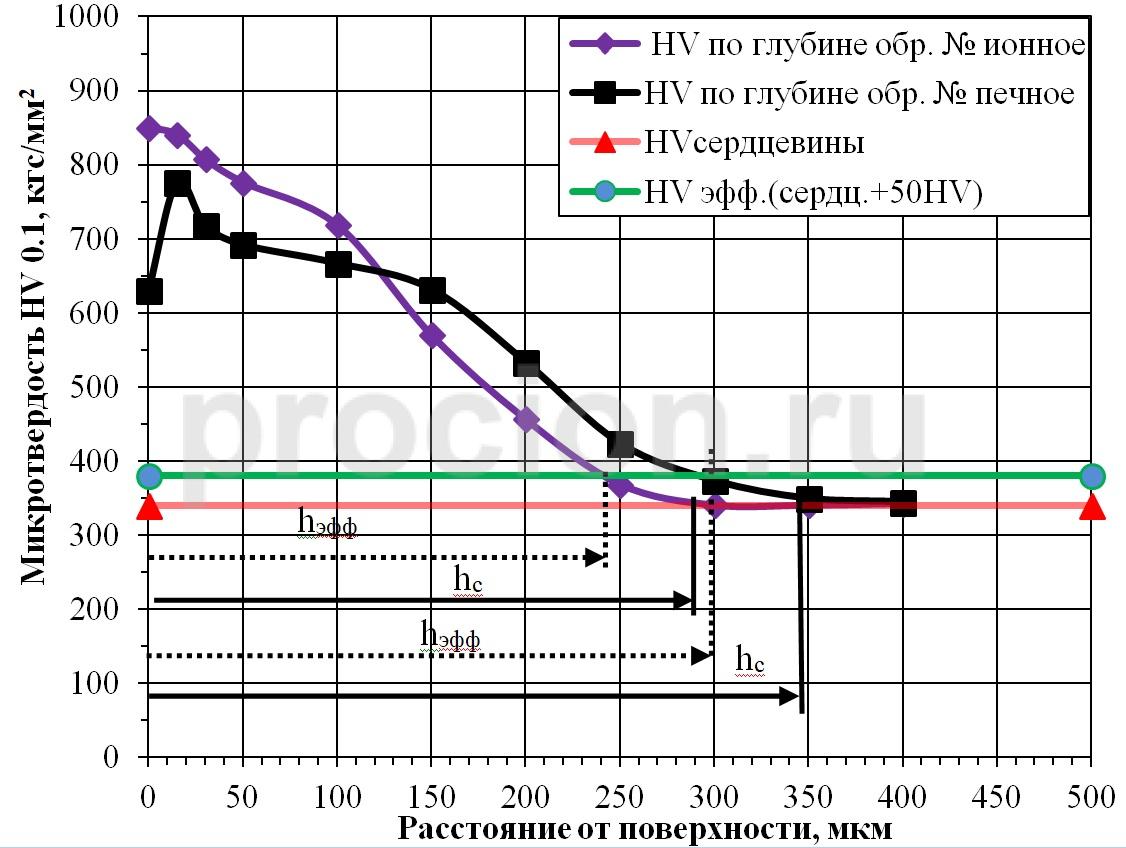

| Рисунок 4. Распределение микротвердости по глубине азотированного слоя на детали «Плунжер» сталь 30Х3ВА после ионного и печного азотирования |

Сравнительные исследования азотированных образцов после печного и ионного азотирования показали более равномерный профиль твердости слоя после ионного азотирования с монотонным уменьшением микротвердости с 850 HV до твердости сердцевины.

Эффективная глубина слоя после ионного азотирования 0,24 мм и отвечает заданным требованиям (h ≥ 0,15 мм).

Необходимо отметить, что экстремальный профиль твердости после печного азотирования свидетельствует о неблагоприятной эпюре внутренних напряжений и развитии дефектного нитридного слоя и грубой нитридной сетки по границам зерен (рис.3). При ионном азотировании нитридный слой более качественный (рис.2) , умеренно и однородно развит (hнз 11 – 13 мкм) и имеет преимущественно архитектурное (столбчатое) строение.

Проведены замеры изменения геометрических размеров и радиального биения на деталях «Блок цилиндров» после ионно-вакуумного азотирования. Результаты замеров положительны – изменения минимальные и находятся в допусках.

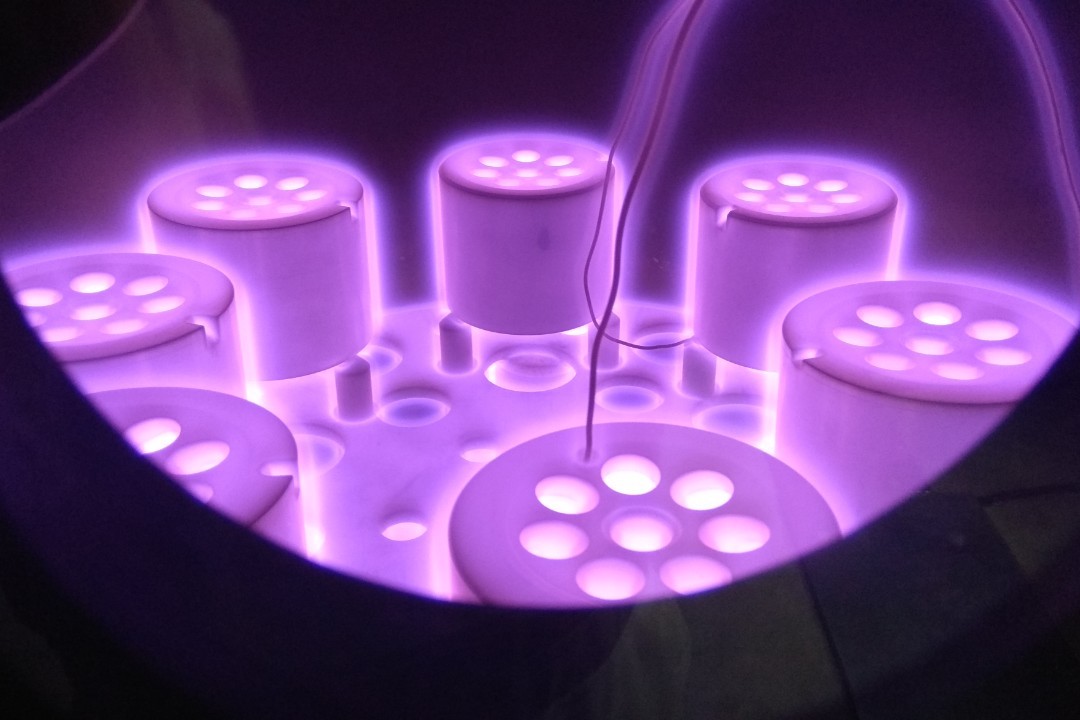

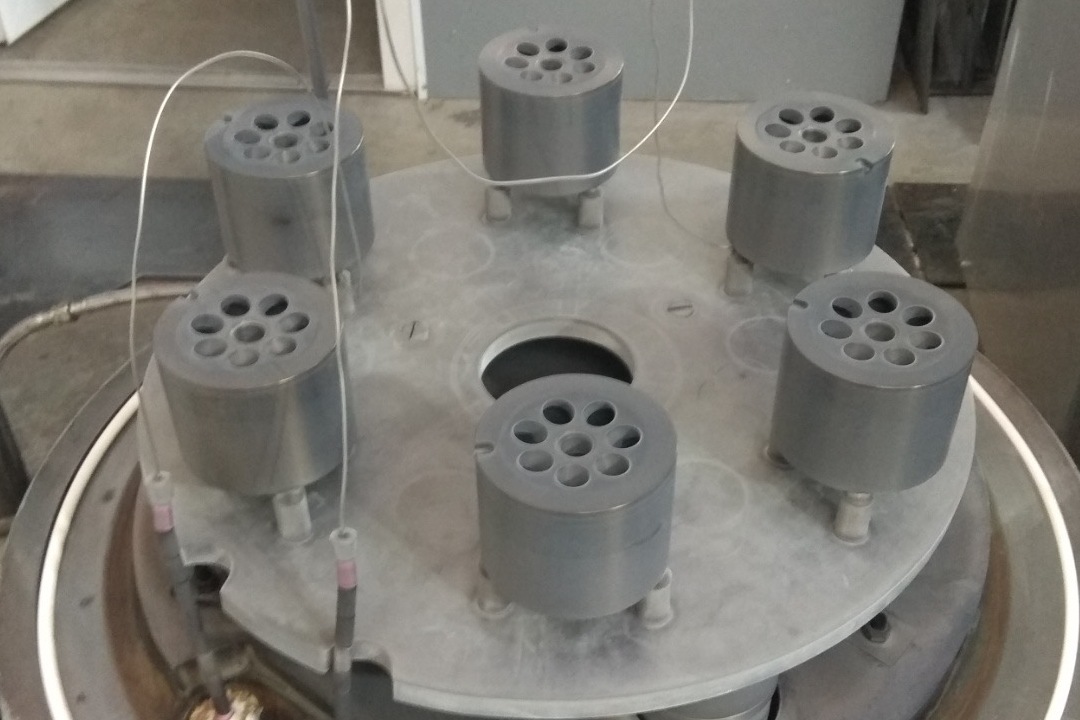

|  | |

| а | б | |

| Рисунок 5. Вид деталей «Блок цилиндров» во время (а) и после (б) режима ионного азотирования | ||

Использование технологии ионно-вакуумного азотирования позволяет изготавливать детали в окончательные размеры, исключая дополнительные механические и шлифовочные операции, внедрять инновационные конструкторско-технологические решения, поднять на принципиально новый уровень качество продукции, существенно снизить затраты и обеспечить многократный рост производительности труда.

Результат совместных НИОКР – подписанный договор на внедрение автоматизированной установки последнего поколения для ионно-вакуумной ХТО деталей с поставкой в I квартале 2020 года.

-

ЗАКАЗАТЬ АЗОТИРОВАНИЕ

* Узнать можно ли упрочнить вашу деталь?