|

| ООО "Ионные технологии" | руководитель НИОКР, главный тех.эксперт | В.В. Богданов bogdan.ion@mail.ru |

| ООО "Ионные технологии" | директор | А.В. Оборин oborin@procion.ru |

| ООО "Ионные технологии" | инженеры исследователи | Д.М. Кинзибаев И.С. Соколова Е.С. Уткин lab@procion.ru |

| OOO “Завод НГО “ТЕХНОВЕК” www.technovek.ru |

ведущий конструктор | В.В. Костюченко kb@technovek.ru |

Основное направление совершенствования современных отраслевых требований к запорно-регулирующей арматуре для промышленных, коммунальных и магистральных трубопроводов - продление их эксплуатационного ресурса и увеличение количества рабочих циклов. Длительность функционирования кранов, клапанов, задвижек, шиберов, заслонок, затворов и другой арматуры во многом определяется износо- и коррозионной стойкостью их запирающих элементов. Таким образом, проблема продления рабочего ресурса запорной и регулирующей арматуры решается с помощью улучшения эксплуатационных качеств запирающих элементов. Одновременно рассматривается улучшение коррозионной стойкости корпусных деталей за счет применения композиционных покрытий диффузионного и адгезионного типа.

В настоящее время для улучшения качества запирающих элементов применяется несколько разных подходов и их комбинации, основных два:

Использование дорогих высоколегированных коррозионностойких марок сталей. Такой подход действительно приводит к желаемым результатам, однако в несколько раз увеличивает стоимость запорной арматуры. К тому же использование коррозионностойких сталей ограничено ввиду их малой удельной прочности. Применение сложнолегированных сталей с высоким содержанием тугоплавких элементов - кобальта, хрома, молибдена, вольфрама, ванадия и др. несоразмерно увеличивает стоимость и применимо лишь для особо ответственных изделий. Продление ресурса запорно-регулирующей арматуры за счет применения дорогих марок сталей, (в том числе для наплавок на низколегированные стали) - подход экстенсивный, его нельзя считать ни инновационным, ни высокотехнологичным.

Модификация (упрочнение) поверхностного слоя запирающего элемента. Из всех известных методов упрочнения стальных поверхностей самой прогрессивной технологией является ионная химико-термическая обработка (ИХТО) - насыщение поверхности металла азотом и/или углеродом. Наиболее эффективна низкотемпературная технология ионного азотирования и карбонитрирования, обеспечивающая минимальные деформации и высокую размерную и чистовую точность, что позволяет улучшать целый комплекс свойств упрочняемой поверхности: твердость, износостойкость, противозадирные свойства, теплостойкость, коррозионную стойкость и усталостную прочность.

Низкотемпературные процессы проводятся при температуре 400 – 600 0С, нагрев не сопровождается фазовыми превращениями и после упрочнения детали имеют весьма малые изменения геометрических параметров, таким образом ИХТО - финишная обработка, после которой детали идут на сборку, не требуется шлифовка как после цементации и газового азотирования, поверхностная нитридная зона обладает высокой твёрдостью, что оказывает решающее влияние на свойства изделия. Технология ионного азотирования и карбонитрирования массовая, передовая, ресурсосберегающая и экономически выгодная по сравнению со всеми другими процессами упрочнения. Гарантийный ресурс запорной и регулирующей арматуры увеличивается в несколько раз, что подтверждено производственными испытаниями и эксплуатацией в самых сложных условиях эрозионного и кавитационного воздействия, а также в присутствии сероводорода и слабых растворов различных кислот. Высокая стойкость к межкристаллитной коррозии и растрескиванию под нагрузкой как раз и объясняется бездефектным строением поверхностной плотноупакованной зоны химических соединений углерода и азота с железом и легирующими элементами.

Специалистами пермского предприятия ”Ионные Технологии” совместно с производителями запорной регулирующей арматуры были проведены научно-исследовательские и опытно-конструкторские работы (НИОКР) по упрочнению различных узлов и деталей арматуры. В результате проведенного комплекса работ была разработана специальная приоритетная технология ионной ХТО.

Технология ионной ХТО внедрена на многих заводах и предприятиях нефтегазовой отрасли: ООО «Завод НГО «Техновек», г. Воткинск; «HABONIM INDUSTRIAL VALVES & ACTUATORS», Израиль; ООО «Камский арматурный завод», г. Пермь; ООО «Экомаш+Урал», г. Новоуральск; ООО «Завод «Синергия», г. Пермь; ООО «Пермская компания нефтяного машиностроения», г. Пермь; АО «Воткинский завод», г. Воткинск, ООО «Гусеевский арматурный завод «Гусар», г. Гусь-Хрустальный, ООО «Инженерные технологии», г. Оренбург, ОАО «Воткинская промышленная компания», г. Воткинск и многих других предприятиях.

Приводим краткие сведения по результатам НИОКР, подтверждающие высокую эффективность упрочнения методом ионного азотирования и карбонитрирования для продления ресурса запорно-регулирующей арматуры.

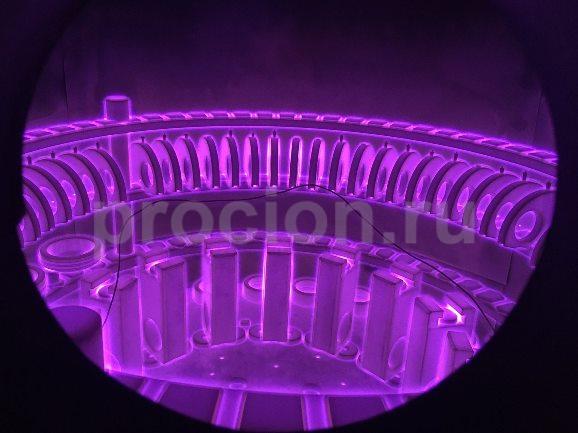

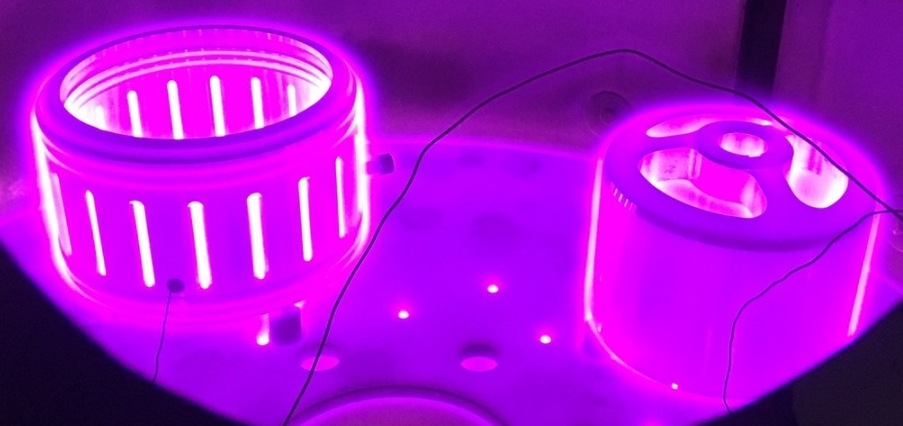

На рисунке 1 представлены фотографии процесса упрочнения деталей “Шибер” и “Седло” запирающих элементов шиберных задвижек нефтегазового оборудования производства ООО “Завод НГО “Техновек” (Россия, Воткинск).

Гарантийный ресурс работы деталей (при нормативном давлении 70 МПа) увеличился с 800 до 2500 циклов, что подтверждено заводскими испытаниями.

|  | |||||

| до ионного азотирования | в процессе ионного азотирования | |||||

| ||||||

| детали во время ионного азотирования | ||||||

|  |  |  | |||

общий вид деталей после упрочнения | ||||||

Рисунок 1. Общий вид азотируемых деталей “Шибер” и “Седло” производства ООО “Завод НГО “Техновек” | ||||||

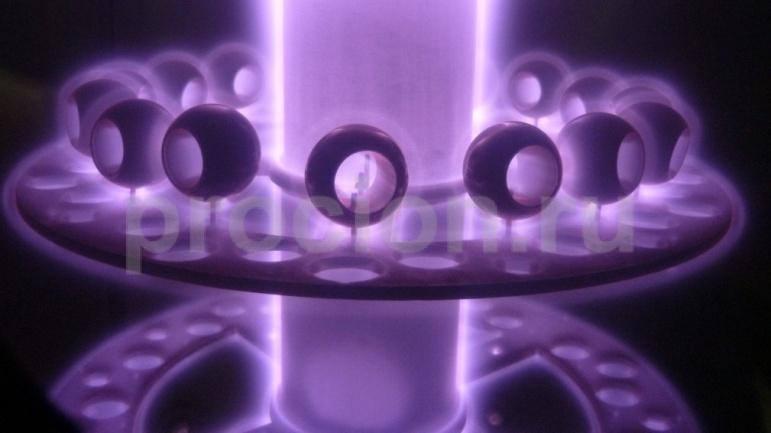

На рисунке 2 представлены детали компании «HABONIM INDUSTRIAL VALVES & ACTUATORS» (Израиль), которая является ведущим производителем инновационной запорной арматуры на Ближнем Востоке.

| |

| детали на оснастке до обработки | детали во время ионного азотирования |

Рисунок 2. Общий вид азотируемых деталей элементов шаровых кранов производства “HABONIM INDUSTRIAL VALVES & ACTUATORS” | |

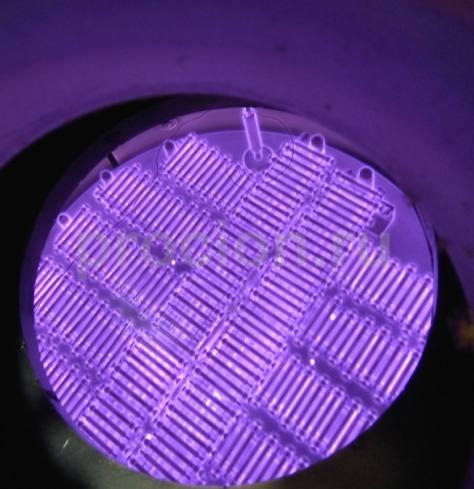

На рисунке 3 представлены фотографии ионно-плазменной обработки деталей “Шибер” для задвижек высокого давления производства ООО “Камский арматурный завод” (Россия, Пермь).

| .jpg) | ||

| детали на оснастке перед упрочнением | |||

| детали во время ионного азотирования | |||

| детали после обработки | |||

Рисунок 3. Общий вид азотируемых деталей “Шибер” для задвижек высокого давления производства ООО “Камский арматурный завод” | |||

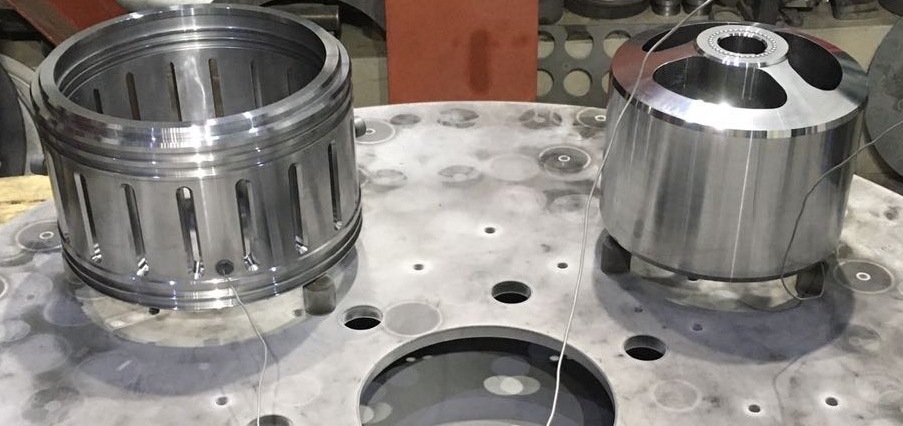

На рисунке 4 представлены фотографии процесса упрочнения деталей “Седло” и “Цилиндрическая пробка”, применяемых в запорном оборудовании высокого давления до 105 МПа для нефтегазовой отрасли производства ООО “Экомаш+Урал”, (Россия, Новоуральск).

|  |

| детали до процесса упрочнения | детали во время ионного азотирования |

| |

| детали после процесса ионного азотирования | |

| |

| детали после совмещенного режима азотирования и оксидирования | |

Рисунок 4. Общий вид азотируемых деталей “Седло” и “Цилиндрическая пробка” для запорной арматуры высокого давления 105 МПа производства ООО “Экомаш+Урал” | |

Приводим здесь снятый в цехе нашего предприятия видеоролик процесса упрочнения деталей “Цилиндрическая пробка” для производства запорной арматуры высокого давления (105 МПа).

На рисунке 5 представлены фотографии процесса упрочнения деталей “Шток задвижки” для запорной арматуры производства ООО “НПК “Нефтяное машиностроение” (Россия, Лысьва).

|  |

| детали во время ионного азотирования | детали после процесса ионного азотирования |

Рисунок 5. Общий вид азотируемых деталей “Шток задвижки” для запорной арматуры производства ООО “НПК ”Нефтяное машиностроение” | |

На рисунке 6 представлены детали «Диск клиновой задвижки», «Шибер», «Седло» для запорной арматуры производства ООО «Камский арматурный завод», (Россия, Пермь).

|  |

Рисунок 6. Общий вид упрочняемых деталей “Диск клиновой задвижки”, “Шибер”, “Седло” для запорной арматуры производства ООО “Камский арматурный завод” | |

На рисунке 7 представлены фотографии процесса упрочнения деталей «Клин» для задвижки производства ОАО «Воткинская промышленная компания», (Россия, Воткинск)

|  |  |

| до упрочнения | в процессе ионно плазменного азотирования | после азотирования |

Рисунок 7. Общий вид упрочняемых деталей “Клин” для задвижек производства ОАО “Воткинская промышленная компания” | ||

На рисунке 8 представлены фото процесса азотирования деталей «Шпиндель» и "Винтовой вал" для запорной арматуры производства ОАО «Торговый дом «Воткинский завод» (Россия, Воткинск).

|  |  |

| в процессе ионного азотирования | после процесса упрочнения | измерния твердости поверхности детали |

|  |  |

| в процессе ионного азотирования | в процессе ионного азотирования при отключении плазмы | до ионного азотирования |

Рисунок 8. Общий вид упрочняемых деталей “Шпиндель” и "Винтовой вал" для задвижек производства ОАО “Торговый дом “Воткинский завод” | ||

На рисунке 9 представлены детали «Шток горизонтальный» и «Шток вертикальный», а так же «Сепаратор» и «Поршень» (ООО «ТРЭМ Инновации», г. Томск).

|  |  |

|  | |

|  | |

Рисунок 9. Общий вид азотируемых деталей “Седло” и “Цилиндрическая пробка” для запорной арматуры высокого давления 105 МПа производства ООО “Экомаш+Урал” | ||

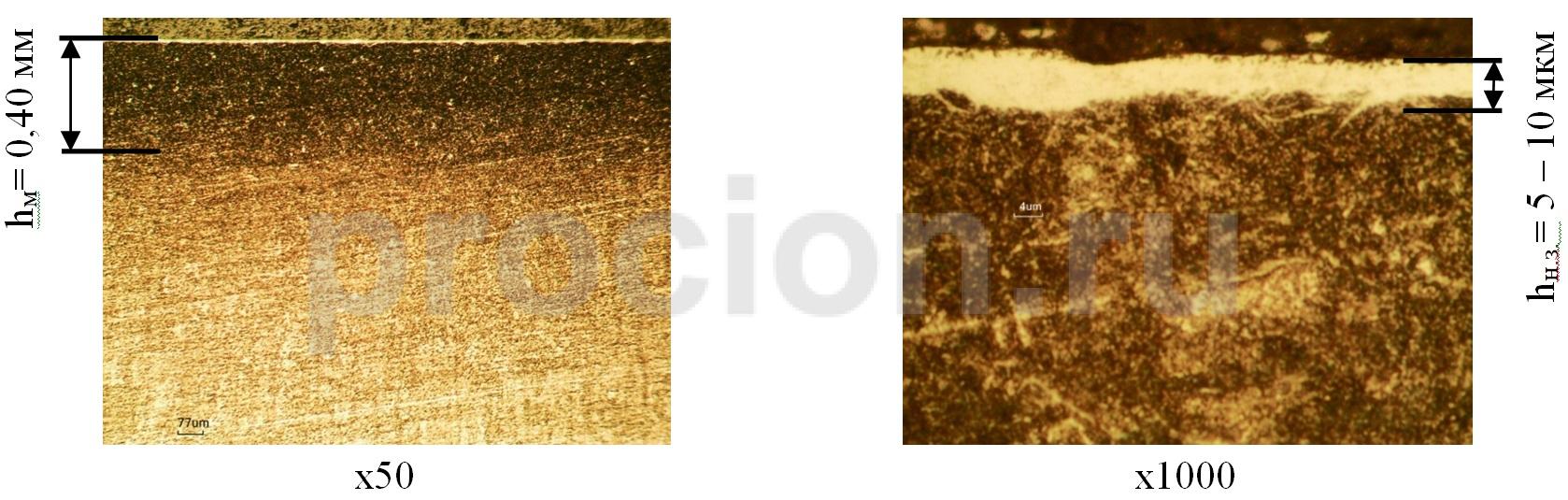

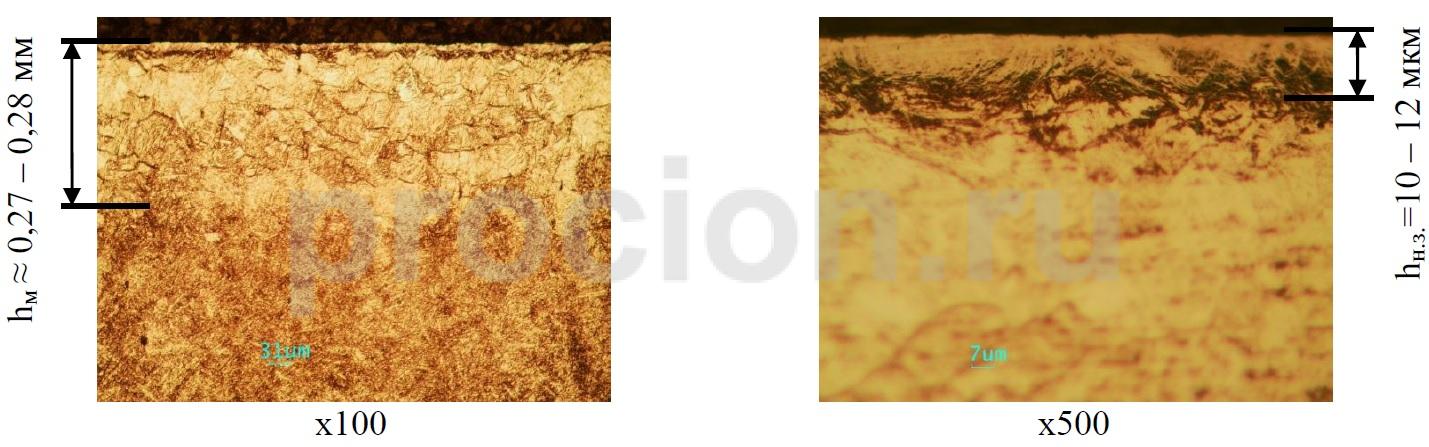

Запирающие элементы и детали запорно-регулирующей арматуры указанных производителей были выполнены из следующих марок сталей: 40ХН, 20Х13, 38Х2МЮА и 07Х16Н6. В таблице 1 представлены характеристики азотированных слоев на этих сталях, полученных при обработке. На рисунках 10 - 12 представлены фотографии микроструктуры поверхностных упрочненных слоев. На рисунке 13 показана зависимость микротвердости от глубины упрочненного слоя. На рисунке 14 представлены фотографии отпечатков хрупкости азотированных слоев на сталях 40ХН, 20Х13, 38Х2МЮА и 07Х16Н6.

Таблица 1. Характеристики азотированного слоя на сталях 40ХН, 20Х13, 38Х2МЮА, 07Х16Н6

| 40ХН | 20Х13 | 38Х2МЮА | 07Х16Н6 | |

| Поверхностная твердость HV 5, кгс | 580 - 640 | 920 - 970 | 1120 - 1200 | 1070 - 1150 |

| Поверхностная микротвердость HV 0.1, кгс | 580 - 670 | 940 - 980 | 1145 - 1200 | 1140 - 1260 |

| Глубина слоя по микроструктуре hm, мм | 0,40 | 0,17 - 0,18 | 0,27 - 0,28 | 0,15 - 0,16 |

| Глубина слоя по микротвердости hс, мм | 0,40 | 0,20 | 0,30 | 0,20 |

| Толщина нитридной зоны, мкм | 5 - 10 | - | 10 - 12 | - |

| Хрупкость по шкале ВИАМ | I балл, не хрупкий | I балл, не хрупкий | I балл, не хрупкий | I балл, не хрупкий |

| |

| Рисунок 10. Микроструктура азотированного слоя на стали 40ХН |

.jpg) | |

| сталь 20Х13, х100 | сталь 07Х16Н6, х100 |

| Рисунок 11. Микроструктура азотированного слоя на сталях 20Х13 и 07Х16Н6 | |

| |

| Рисунок 12. Микроструктура азотированного слоя на стали 38Х2МЮА |

|

| Рисунок 13. График распределения микротвердости по глубине азотированного слоя на сталях 40ХН, 20Х13, 38Х2МЮА |

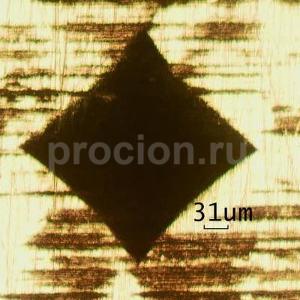

|  |  |  |

| сталь: 40ХН | сталь: 20Х13 | сталь: 38Х2МЮА | сталь: 07Х16Н6 |

| Рисунок 14. Отпечатки хрупкости HV30, х100 | |||

В результате ионного азотирования на деталях формируется равномерно развитый нехрупкий азотированный слой, а на низколегированных сталях (40ХН и 38Х2МЮА) на поверхности также формируется высококачественная нитридная зона с повышенной твердостью. Твердость, и как следствие износостойкость рабочих поверхностей деталей увеличилась в несколько раз, улучшились адгезионные свойства, снизился коэффициент трения. Данный комплекс покрытий обеспечивает высокие прочностные и эксплуатационные свойства запирающих элементов и комплектующих, что позволило существенно продлить эксплуатационный ресурс запорно-регулирующей арматуры.

В настоящее время по созданной технологии на нашем оборудовании производится упрочнение запорно-регулирующей арматуры для широкого круга предприятий эксплуатирующих трубопроводную продукцию, совместные исследовательские работы развиваются в других городах, с привлечением научных учреждений и КБ, в частности - Ижевске, Санкт-Петербурге, Уфе, Оренбурге, Челябинске

Многолетний опыт, компетенции и приоритетные конструкторско-технологические решения (ноу-хау) позволили нам занять лидирующие позиции по внедрению технологий ионной ХТО во всех отраслях промышленности. В настоящий момент для ряда производителей запорной арматуры специалистами ООО “Ионные Технологии” ведутся работы по поставке оборудования и внедрению технологии ионного азотирования “под ключ”.

На сегодняшний день ионно-вакуумное азотирование является передовой технологией поверхностного упрочнения деталей. Применение технологии ионного азотирования при серийном производстве трубопроводной продукции, в том числе при производстве запорно-регулирующей арматуры, позволяет поднять качество выпускаемой продукции на принципиально новый уровень.

Для предприятий эксплуатирующих различные типы трубопроводов, в том числе магистральные, применение упрочненной арматуры позволяет обеспечить длительную эксплуатационную надёжность, что гарантирует безаварийную работу и снижение расходов на ремонт и техническое обслуживание трубопроводов.

-

ЗАКАЗАТЬ АЗОТИРОВАНИЕ

* Узнать можно ли упрочнить вашу деталь?