|

| ООО "Ионные Технологии" | руководитель НИОКР, главный тех.эксперт | В.В. Богданов bogdan.ion@mail.ru |

| ООО "Ионные технологии" | директор | А.В. Оборин oborin@procion.ru |

| ООО "Ионные технологии" | инженеры исследователи | Д.М. Кинзибаев И.С. Соколова Е.С. Уткин lab@procion.ru |

Улучшение качества поверхности металлических деталей является важнейшей составляющей в продлении срока службы изделия в целом. Такие эксплуатационные характеристики как износостойкость, коррозионная стойкость, термостойкость практически полностью зависят от состояния и свойств поверхностного слоя. Более 90 % разрушений начинаются с поверхностных дефектов – трещин, задиров, эрозионных очагов, питинговой коррозии и прочее.

Существует множество способов упрочения поверхности деталей, один из них – ионная химико-термическая обработка (ИХТО) широко используется во всем мире и является одним из самых прогрессивных методов.

Наша компания занимается прикладными исследованиями и опытными работами по упрочнению широкого перечня деталей методами ионной ХТО. Данная технология повышает эксплуатационные характеристики, и как следствие, увеличивается срок службы деталей.

Для увеличения коррозионной стойкости совместно с режимом ионного азотирования проводят оксидирование (воронение) и/или эпиламирование деталей. Комбинированные методы упрочнения позволяют увеличить не только прочностные характеристики, но и повысить адгезионные свойства и стойкость деталей к коррозии, что особенно важно для деталей, работающих в агрессивных средах.

Оксидирование деталей, применяемое совместно с упрочнением ионным азотированием или карбонитрированием (углерод+азот) позволяет создать комбинированное покрытие, устойчивое к агрессивным воздействиям солей (соляного тумана) и слабым растворам щелочей и кислот. Дополнительная обработка сразу после извлечения из вакуумной камеры парафинами, эпиламами или эмульсиями, грунтовками или маслами, обеспечивает наилучшее комплексное покрытие с высокими адгезионными свойствами к металлу.

для ООО "ПармаНефтеМаш" / Россия, ПермьУпрочнение корпусов бурового оборудования | ||

до упрочнения |  в процессе упрочнения |  после упрочнения |

для ООО "СпецСтройТехника" / Россия, ПермьУпрочнение резьбовых переходников | ||

до упрочнения |  в процессе упрочнения |  после упрочнения |

для ООО "РосСпецИзделия" / Россия, ОбнинскУпрочнение шаровых пробок и угольников | ||

до упрочнения |  в процессе упрочнения |  после упрочнения |

для ООО "Артисан" / Россия, БелгородУпрочнение сварочных столов | ||

до упрочнения |  в процессе упрочнения |  после упрочнения |

для ООО "Экомаш+Урал" / Россия, НовоуральскУпрочнение цилиндрических пробок задвижек высокого давления | ||

до упрочнения |  в процессе упрочнения |  после упрочнения |

| Рисунок 1. Общий вид упрочняемых деталей | ||

деталь из стали 40Х |  деталь из стали 40ХН2МА |

| Рисунок 2. Результаты измерения поверхностной твердости после оксиазотирования на деталях из сталей 40ХН2МА и 40Х | |

Детали после азотирования с последующим оксидированием | |

|  |

Детали после азотирования с последующим эпиламированием | |

в |  г |

| Рисунок 3. Вид детали «Корпус бурового оборудования» после упрочнения комбинированными методами | |

Технология ионного азотирования, карбонитрирования и оксиазотирования позволяет получить на поверхности изделия равномерные, бездефектные слои.

После проведения режима азотирования детали не подвергаются короблению и изменению линейных размеров, поэтому ИВА является финишной операцией производства деталей, что позволяет сохранить поверхностный нитридный слой, который обеспечивает высокие триботехнические свойства.

Широкий спектр материалов, которые можно эффективно обрабатывать с помощью этого метода, невысокая себестоимость, экологичность процесса позволяют говорить о его несомненной актуальности.

|

| Рисунок 4. Внешний вид упрочненных деталей после испытания в солевом тумане |

Наиболее часто используемые марки сталей для производства данных деталей 40ХН2МА, 09Г2С, 40Х, 38Х2МЮА, 30ХГСА.

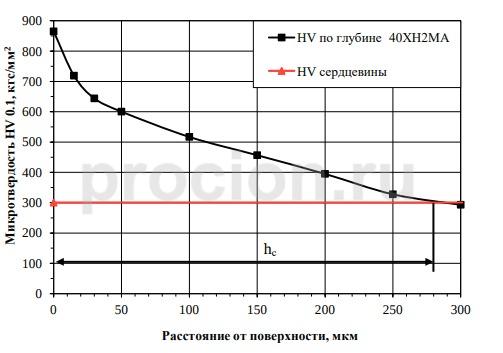

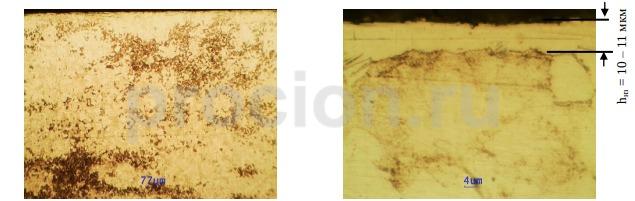

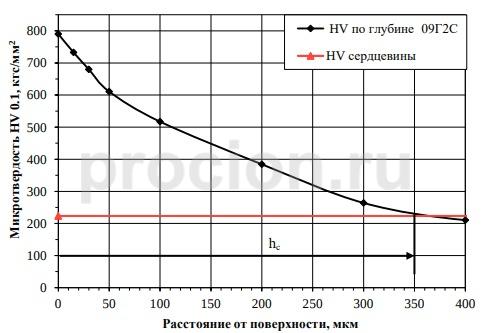

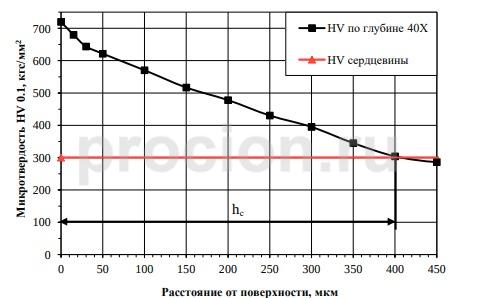

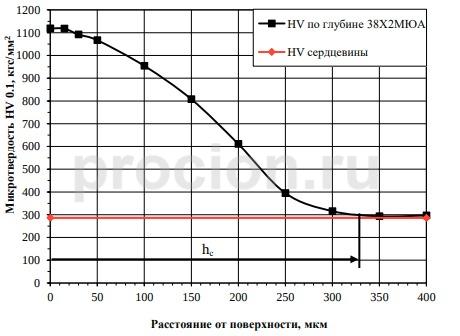

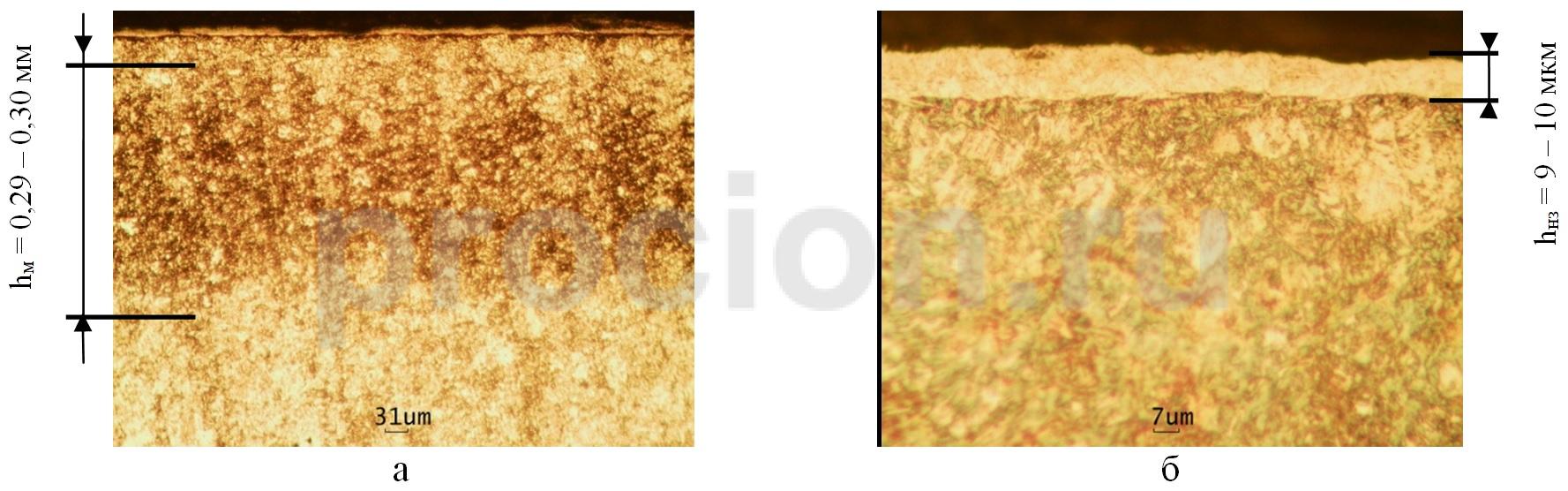

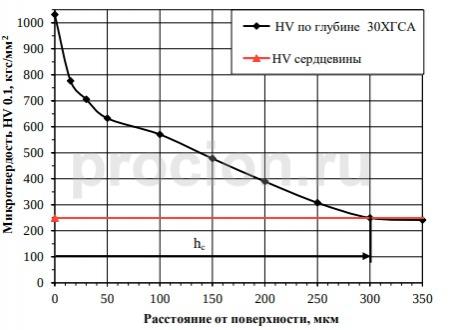

Таблица 1. Характеристики азотированного слоя на сталях 40ХН2МА, 09Г2С, 40Х, 38Х2МЮА, 30ХГСА

| 40ХН2МА | 09Г2С | 40Х | 38Х2МЮА | 30ХГСА | |

| Поверхностная твердость HV 5, кгс/мм2 | 665 - 715 | 640 - 680 | 580 - 590 | 1120 - 1200 | 620 - 675 |

| Поверхностная микротвердость HV 0.1, кгс/мм2 | 840 - 910 | 775 - 875 | 700 - 750 | 1145 - 1200 | 1000 - 1040 |

| Глубина слоя по микроструктуре hm, мм | 0.24 - 0.25 | 0.32 - 0.33 | 0.35 - 0.36 | 0.21 - 0.22 | 0.29 - 0.30 |

| Глубина слоя по микротвердости hс, мм | 0.28 | 0.35 | 0.40 | 0.33 | 0.30 |

| Толщина нитридной зоны, мкм | 8 - 9 | 10 - 11 | 4 - 5 | 7 - 8 | 9 - 10 |

| Хрупкость по шкале ВИАМ | I балл, не хрупкий | ||||

| |

| увеличение в 50 раз | увеличение в 1000 раз |

| Рисунок 5. Микроструктура азотированного слоя на стали 40ХН2МА | |

|

| Рисунок 6. График распределения микротвердости по глубине азотированного слоя на стали 40ХН2МА |

| |

| увеличение в 50 раз | увеличение в 1000 раз |

| Рисунок 7. Микроструктура азотированного слоя стали 09Г2С | |

|

| Рисунок 8. График распределения микротвердости по глубине азотированного слоя на стали 09Г2С |

| |

| увеличение в 50 раз | увеличение в 500 раз |

| Рисунок 9. Микроструктура азотированного слоя стали 40Х | |

|

| Рисунок 10. График распределения микротвердости по глубине азотированного слоя на стали 40Х |

| |

| увеличение в 50 раз | увеличение в 1000 раз |

| Рисунок 11. Микроструктура азотированного слоя стали 38Х2МЮА | |

|

| Рисунок 12. График распределения микротвердости по глубине азотированного слоя на стали 38Х2МЮА |

| |

| увеличение в 100 раз | увеличение в 500 раз |

| Рисунок 13. Микроструктура азотированного слоя стали 30ХГСА | |

|

| Рисунок 14. График распределения микротвердости по глубине азотированного слоя на стали 30ХГСА |

Технологии ионного азотирования и последующего оксидирования и/или эпиламирования позволяют создать комбинированное покрытие, которое повышает прочностные и триботехнические характеристики, коррозионную стойкость, снижает налипание на детали вязкого материала и брызг расплавленного металла, а также придает деталям насыщенный тёмный цвет в диапазоне от тёмно-синего до графитового. Оксидирование при окончании процесса ионной химико-термической обработки позволяет получить поверхность деталей, по своим антикоррозионным качествам не уступающую поверхности, полученной путем гальванического оксидирования.

На сегодняшний день ионно-вакуумное азотирование является передовой технологией поверхностного упрочнения деталей, превышающей по своим техническим характеристикам другие типы покрытий, в том числе хромирование. Ионная ХТО успешно применяется для упрочнения изделий насосно-компрессорного и бурового оборудования, гидравлической техники, а также различных деталей высокого давления (до 140 МПа).

Предприятия, использующие наши разработки: ООО «Парма Нефтемаш» г. Пермь; ЗАО «ПКНМ» г. Пермь; ЗАО «НИИ Турбокомпрессор им. В.Б. Шнеппа» г. Казань; ООО «Гидротехпрофи» г. Пермь; АО «ЭЛКАМ-Нефтемаш» г. Пермь; ООО «Межрегионсервис» г. Уфа; Завод «Синергия» г. Пермь; ООО «БИТАС», г. Самара; ЗАО «Профтермо» г. Набережные Челны; ЗАО «НГТ» г. Пермь; ООО «Гинэль» г. Пермь; ООО «Гидробур-сервис» г. Пермь; ООО «Завод НГО «Техновек» г. Воткинск; AO «Мунаймаш» Казахстан; ОАО «Торговый дом «Воткинский завод» г. Воткинск и др.

Многолетний опыт, компетенции и приоритетные конструкторско-технологические решения позволили нам занять лидирующие позиции в разработке многих проектов «под ключ» в России и за рубежом (www.procion.ru).

-

ЗАКАЗАТЬ АЗОТИРОВАНИЕ

* Узнать можно ли упрочнить вашу деталь?