| ООО "Ионные Технологии", Пермский национальный исследовательский политехнический университет | инженер-исследователь, аспирант | И.С. Соколова sokolova@procion.ru |

| ООО "Ионные Технологии", Пермский национальный исследовательский политехнический университет | инженер-исследователь, магистр | Д.М. Кинзибаев kinzibaev@procion.ru |

| Ижевский Государственный Технический Университет | дипломированный инженер, инженер-механик, технический эксперт | И.А. Сурсин sur-sin@mail.ru |

ИОННОЕ АЗОТИРОВАНИЕ – УНИВЕРСАЛЬНАЯ ТЕХНОЛОГИЯ ДЛЯ УПРОЧНЕНИЯ ЗАПОРНОЙ АРМАТУРЫ

Арматуростроение – специализированная отрасль промышленности, взаимосвязанная с нефтяной и газовой промышленностью, энергетикой, машиностроением, строительством и со многими другими отраслями народного хозяйства. На российском рынке в последние годы набирает силу процесс импортозамещения в арматуростроении. Плановая доля импорта в потреблении арматуры с 2014 г по 2020 г снизилась с ≈ 61.3 до 52 %. Важная составляющая импортозамещения это научно-исследовательские и опытно-конструкторские работы (НИОКР) [1 – 5].

Главная задача производителей в данной отрасли – достижение приемлемой цены и высокого качества продукции. Существуют множество технологий упрочнения [6]. Ионное азотирование в зарубежных странах (Германии, Австрии, США, Японии, Болгарии и др.) давно вытеснило такие технологии упрочнения как хромирование, газовое азотирование, цианирование, цементацию. Ионная химико-термическая обработка (ИХТО) уже давно стала основным методом упрочнения металлов, т.к. является экологически чистым процессом, соответствующим философии «белой металлургии», экономически выгодным, универсальным по назначению, простым в использовании и массово применяемым.

Для зарубежных арматуростроительных компаний технология ИХТО не корпоративная тайна, это основа, которую они воспринимают как неотъемлемую часть качества. Ещё в 2010 г. Израильские инженеры ведущего завода HABONIM начали применять обработку ионно-плазменным азотированием при низкой температуре для повышения износостойкости деталей запорного узла шаровых кранов: стальных шаровых пробок и сёдел, а, следовательно, для повышения срока службы всего изделия в целом. Технология низкотемпературной карбонитрации в плазме деталей шаровых кранов на сегодняшний день прописана во всех каталогах израильского производителя [7 – 9].

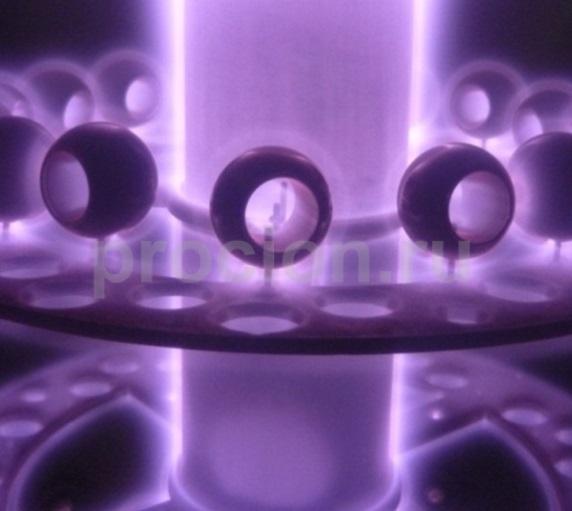

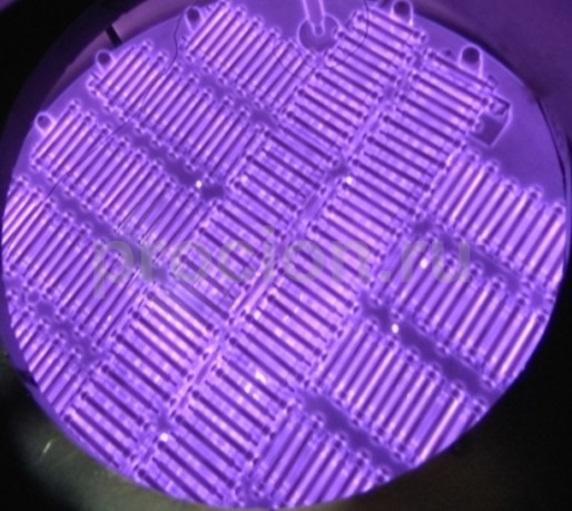

Ионное азотирование (ИА) – универсальная технология, применяется для упрочнения простых, резьбовых (рис. 1 л, м) и сложноконтурных деталей. Упрочнению могут подвергаться детали из различных сталей, титана и титановых сплавов (рис. 1 н, о, п), чугунов, металлокерамики, порошковых материалов с целью повысить эксплуатационные характеристики [10]. На рисунке 1 представлена часть деталей, упрочняемых методами ИХТО.

Процесс ИА осуществляется в среднем вакууме 100 – 1000 Па под воздействием импульсной плазмы, возникающей между катодом (деталями) и анодом (стенками вакуумной камеры). Молекулы газа Н2+N2 или NH3, (дополнительно Ar, CH4, С3Н8) ионизируются в электромагнитном поле, положительные ионы с высокой кинетической энергией взаимодействуют с поверхностью катода и тем самым нагревают детали, ионы газа диффундируют вглубь поверхности, в процессе химической реакции получаются различные модификации диффузионных покрытий, состоящие из нитридов и карбонитридов, обладающих высокой твёрдостью. Часть азота находится в виде твёрдого раствора в металле, в первую очередь, в межкристаллитном пространстве – в структурно ослабленных местах поверхности, вытесняя в процессе нагрева вредные примеси – сера и фосфор, и, тем самым, обеспечивая стойкость к МКК и СКР, (в т. ч. NACE TM 0177).

а - шибер |  б - клин, шибер, седло |  в - шаровая пробка, седло |

г - шаровая пробка |  д - шибер, седло |  е - затвор поворотный, седло |

ж - клин |  з - шпиндель |  и - резьбовой фланец |

к - шаровая пробка |  л - фланец |  м - гайка |

н - шаровая пробка, седло |  о - резьбовой угольник, фланец | п - резьбовой патрубок |

с - дисковый затвор |  п - резьбовой патрубок |  т - цилиндрическая пробка, седло |

| Рисунок 1. Вид упрочняемых деталей: а-в – до упрочнения; г-к – во время ИХТО; л-т – после упрочнения | ||

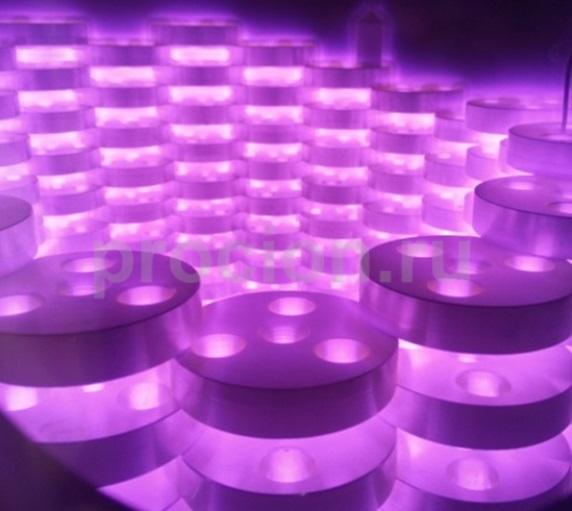

Ионное азотирование осуществляется на установках разных типов. На рисунке 2 показан общий вид двухкамерной установки ИОН-100И, которая предназначена для вакуумного отпуска, азотирования, карбонитрирования и оксидирования деталей в импульсном тлеющем электрическом разряде (рис. 2).

Установка состоит из электрической и газо-вакумной частей. Электрическая часть включает автоматизированную систему управления на основе микропроцессорной техники с плазменным генератором, силовыми, исполняющими и предохранительными модулями. Газо-вакуумная часть установки состоит из вакуумных камер, запорно-регулирующей и измерительной аппаратуры, вакуумных насосов, трубопроводов. Корпус камеры является анодом и заземлён.

Рисунок 2. Вид установки ИОН-100И

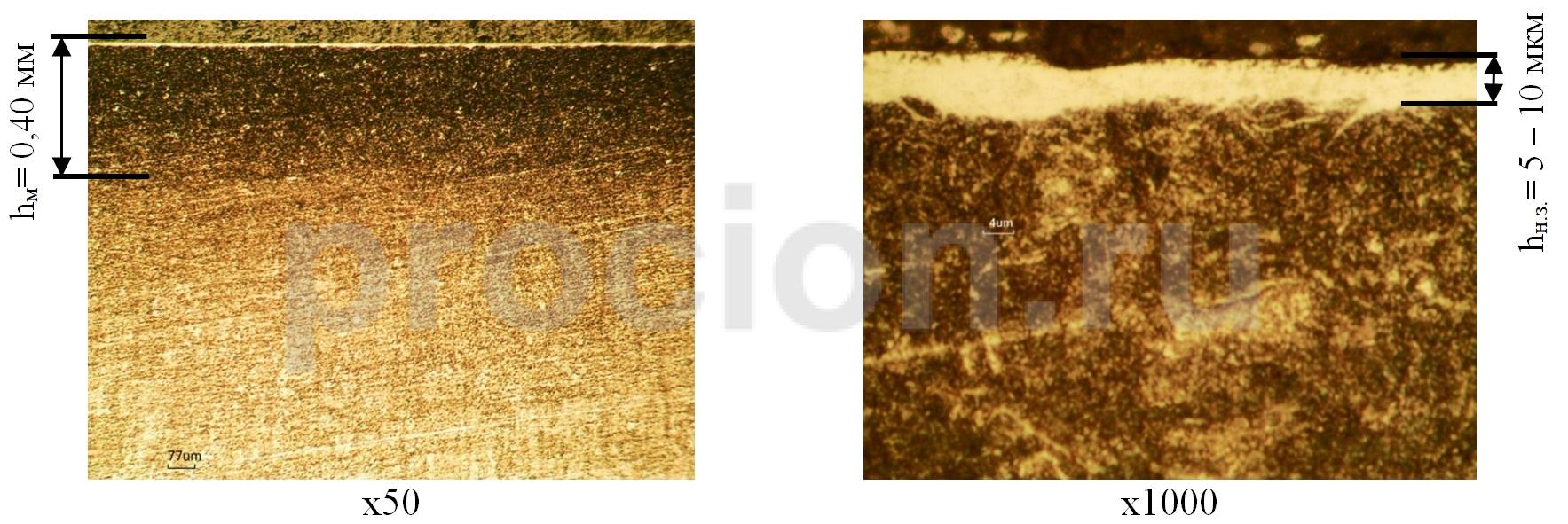

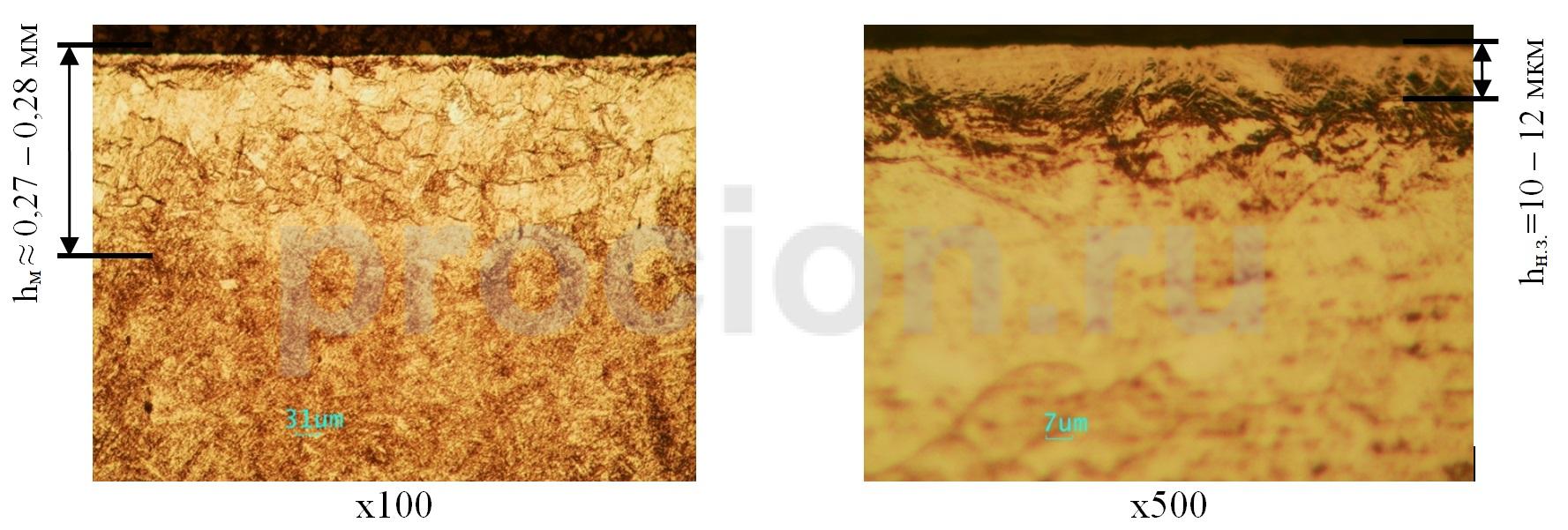

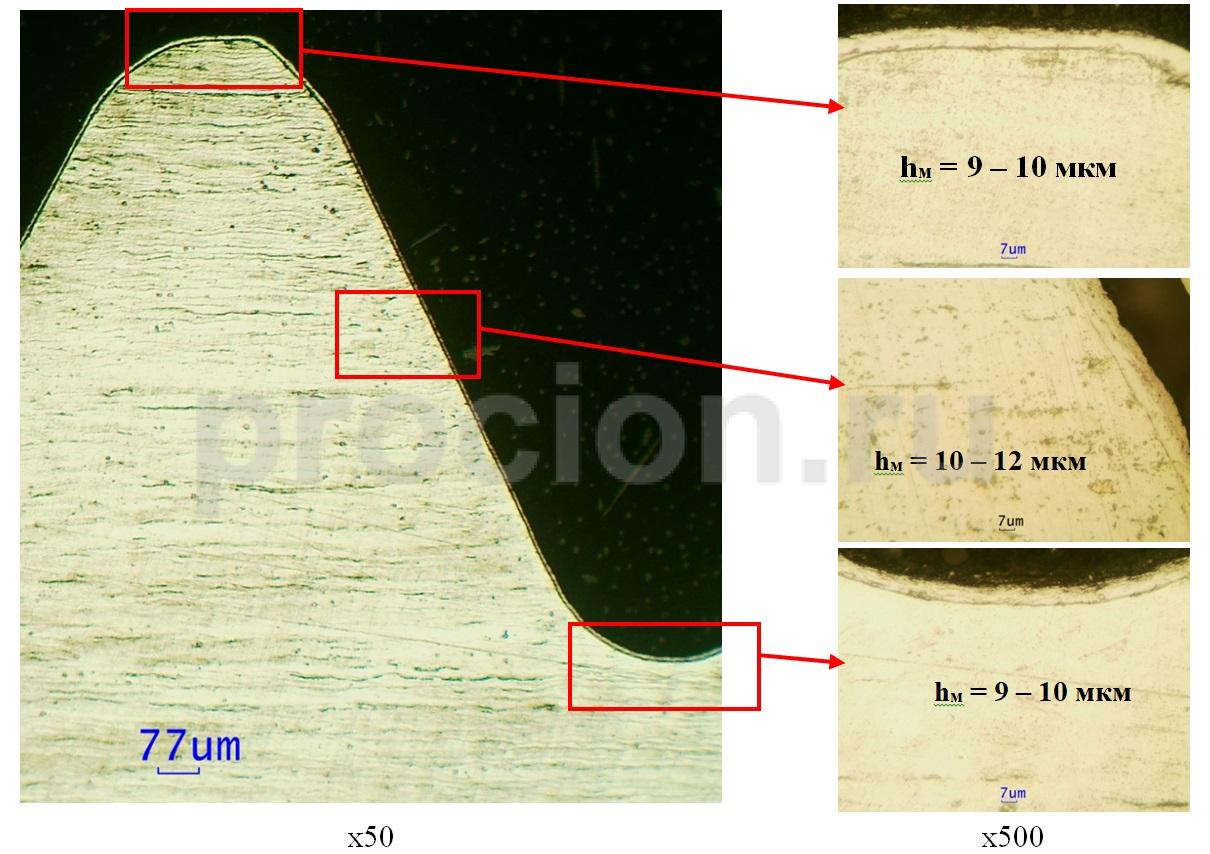

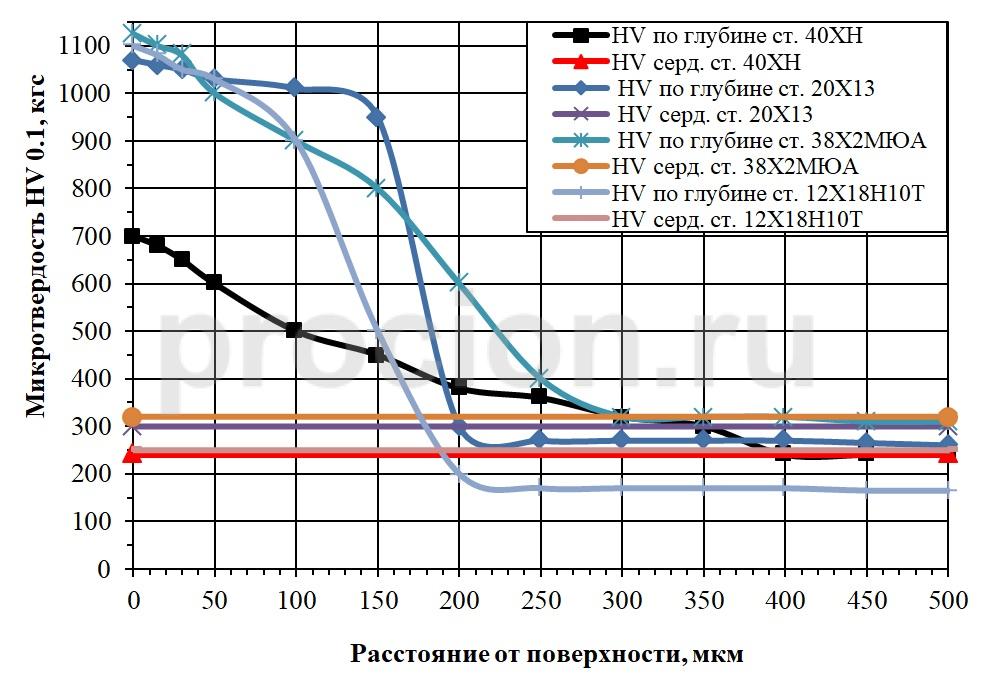

В таблице представлены результаты по упрочнению изделий из наиболее используемых в арматуростроении марок сталей: 40ХН, 20Х13, 38Х2МЮА и 12Х18Н10Т.

Таблица 1. Характеристики азотированного слоя

| Сталь | 40ХН | 20Х13 | 38Х2МЮА | 12Х18Н10Т1 | 12Х18Н10Т2 |

| Поверхностная твердость HV5, кгс | 580 – 640 | 1000 – 1040 | 1050 – 1100 | 1000 – 1050 | – |

| Поверхностная микротвердость HV0.1, кгс | 580 – 670 | 1050 – 1100 | 1100 – 1150 | 1090 – 1140 | 1100 – 1150 |

| Глубина слоя по микротвердости hм, мм | 0,40 | 0,17 – 0,18 | 0,27 – 0,28 | 0,13 – 0,14 | 0,010 – 0,015 |

| Глубина слоя по микротвердости hс, мм | 0,40 | 0,20 | 0,30 | 0,18 | 0,030 |

| Толщина нитридной зоны, мкм | 5 – 10 | отсутствует | 10 – 12 | отсутствует | отсутствует |

| Хрупкость по шкале ВИАМ | 1 балл, нехрупкий | ||||

Рисунок 3. Микроструктура азотированного слоя на стали 40ХН

Рисунок 4. Микроструктура азотированного слоя, х100:

а – сталь 20Х13; б – сталь 12Х18Н10Т (высокотемпературный режим)

Рисунок 5. Микроструктура азотированного слоя стали 38Х2МЮА

Рисунок 6. Микроструктура азотированного слоя стали 12Х18Н10Т

после низкотемпературного режима азотирования

Рисунок 7. Распределение микротвердости по глубине азотированного слоя

В результате ионного азотирования на деталях формируется равномерно развитый нехрупкий азотированный слой, а на поверхности изделий из низколегированных сталей (типа 40ХН или 38Х2МЮА) формируется высококачественная нитридная зона с повышенной твердостью, которая обеспечивает высокие антикоррозионные и триботехнические свойства.

На сегодняшний день ионно-вакуумное азотирование является передовой технологией поверхностного упрочнения, превышающей по своим техническим характеристикам другие типы покрытий. Технологии ИХТО позволяют создавать равномерные, бездефектные, упрочнённые слои в широком диапазоне параметров, с неизменно высоким качеством и наилучшими прочностными характеристиками.

Технологии ионной химико-термической обработки вместе с автоматизированным инновационным оборудованием позволяют рационально модифицировать структуру металла в соответствии с перспективными конструкторско-технологическими требованиями, улучшая экологические и экономические нормативы, обеспечивая кратный рост темпа производства и масштабируемость процесса. Эксплуатационный ресурс деталей, упрочнённых методами ИХТО, возрастает в десятки раз, что подтверждается многочисленными производственными испытаниями и широчайшим применением.

Многолетний опыт, компетенции и приоритетные конструкторско-технологические решения позволили нам занять лидирующие позиции в разработке многих проектов «под ключ» в России и за рубежом (www.procion.ru).

Список литературы

- Колотырин Е.А. Импортозамещение в российском арматуростроении // Интернет-журнал «НАУКОВЕДЕНИЕ». 2016http://naukovedenie.ru/PDF/40EVN316.pdf (доступ свободный). Загл. с экрана. Яз. рус., англ. DOI: 10.15862/40EVN316

- Карловская К. Мы создаем конкурентную продукцию. Интервью с С.А. Истоминым // Арматуростроение. 2017 107 №2. С. 14–22.

- Ахметов С.А., Мустафин И.А., Станкевич К.Е., Ханов А.Р., Ганцев А.В. Нефтегазовый комплекс России и мира. Состояние и перспективы развития //[Электронный ресурс] Neftegaz. RU/2020 №6. URL: https://magazine.neftegaz.ru/articles/rynok/556001-neftegazovyy-kompleks-rossii-i-mira-sostoyanie-iperspektivy-razvitiya/ (дата обращения 09.11.2021 г.).

- С.А. Истомин, Некоторые аспекты импортозамещения трубопроводной арматуры в нефтегазовом комплексе // Химическая техника. 2014 №11.

- Анализ рынка запорно-регулирующей арматуры в условиях кризиса 2020 года: падение неизбежно, но не катастрофично // [Электронный ресурс] Вестник арматуростроителя. URL: https://armavest.ru/news/rynok/analiz-rynka-zaporno-reguliruyushcheyarmatury-v-usloviyakh-krizisa-2020-goda-padeni-neizbezhno-none-katastrofichno/ (дата обращения: 09.11.2021 г.).

- Степанова Т.Ю. Технологии поверхностного упрочнения деталей машин. Учеб. пособие, 2009 С. 64

- Ramon J., Botstein O., Jaccod G. Плазменное азотирование нержавеющей стали 316L при низкой температуре значительно повысить износостойкость арматуры //6-я Международная Выставка и Конференция «Мир арматуры». Техническое регулирование. 2010 №4. С.27–28.

- Каталог продукции HABONIM. Краны шаровые с металлическими седлами. 2017 49 с.

- История внедрений за рубежом // [Электронный ресурс] URL: https://www.procion.ru/vnedrenie_tehnologii_xto/vnedrennoe_oborudovanie/ (дата обращения: 12.11.2021 г.)

- Результаты исследовательских работ по теме упрочнения сталей // [Электронный ресурс] URL: https://www.procion.ru/publications/ (дата обращения: 12.11.2021 г.)

Информация об авторах

Соколова Ирина Сергеевна 1, Кинзибаев Данил Маратович 2, Сурсин Игорь Анатольевич 3

1 – аспирант, Пермский Национальный Исследовательский Политехнический

Университет, инженер-исследователь, ООО «Ионные технологии» sokolova@procion.ru;

2 – магистр, Пермский Национальный Исследовательский Политехнический Университет,

инженер-исследователь, ООО «Ионные технологии»; kinzibaev@procion.ru

3 – дипломированный инженер, Ижевский Государственный Технический Университет,

инженер-механик, технический эксперт, sur-sin@mail.ru

Information about the authors

S. Sokolova 1, D. M. Kinzibaev 2, I. A. Sursin 3

1 –Postgraduate Student, Perm National Research Polytechnic University; Research Engineer,

Ionic Technologies LLC

2 – Master's degree, Perm National Research Polytechnic University; Research Engineer, Ionic

Technologies LLC

3 – Certified engineer, Izhevsk State Technical University, mechanical engineer, technical expert