|

| ООО "Ионные Технологии" | руководитель НИОКР, главный тех.эксперт | В.В. Богданов bogdan.ion@mail.ru |

| ООО "Ионные технологии" | директор | А.В. Оборин oborin@procion.ru |

| ООО "Ионные технологии" | инженеры исследователи | Д.М. Кинзибаев И.С. Соколова Е.С. Уткин lab@procion.ru |

Тщательный контроль за всеми этапами производства топлива – это залог высокого качества продукции. Сепарация (отделение) газа от жидкости – важнейшая операция в процессах нефтегазопереработки. По существу, она является первым этапом подготовки газа к транспортировке и переработке.

Сепарация протекает в специальном устройстве, которое называется сепаратор. Значение данного аппарата в технологическом процессе сложно переоценить.

Нефтегазовые сепараторы служат для механической очистки промысловой нефти и попутного газа. Они применяются на нефтепромыслах, газовых месторождениях, в нефтегазовой и химической промышленности, в составе комплексных установок подготовки нефти и газа к транспорту, а также других технологических процессах, где необходима очистка добытого сырья.

За счет применения сепараторов и отстойников нефти и газа повышается качество конечного продукта, что ведет к увеличению производительности и безопасности всего производственного процесса на предприятии, а также снижению гидравлического сопротивления и пульсации при транспортировке по трубопроводам.

Все это ведет к получению чистых нефти, газа и воды, готовых к дальнейшему использованию в качестве сырья и топлива или к дальнейшей транспортировке или хранению.

В связи с этим, предъявляются особые требования к качеству данных деталей.

Для обеспечения высоких эксплуатационных свойств детали подвергают различным методам упрочнения, в частности, ионной химико-термической обработке (ИХТО).

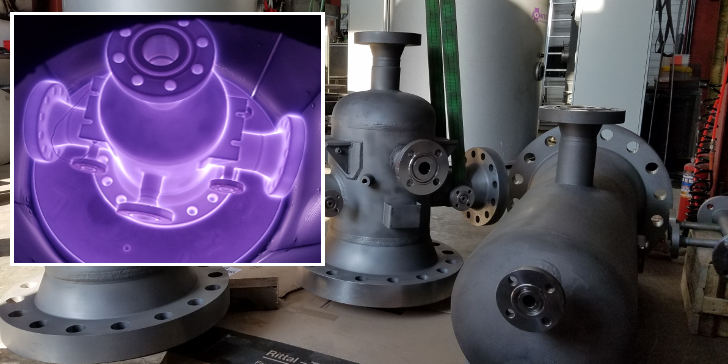

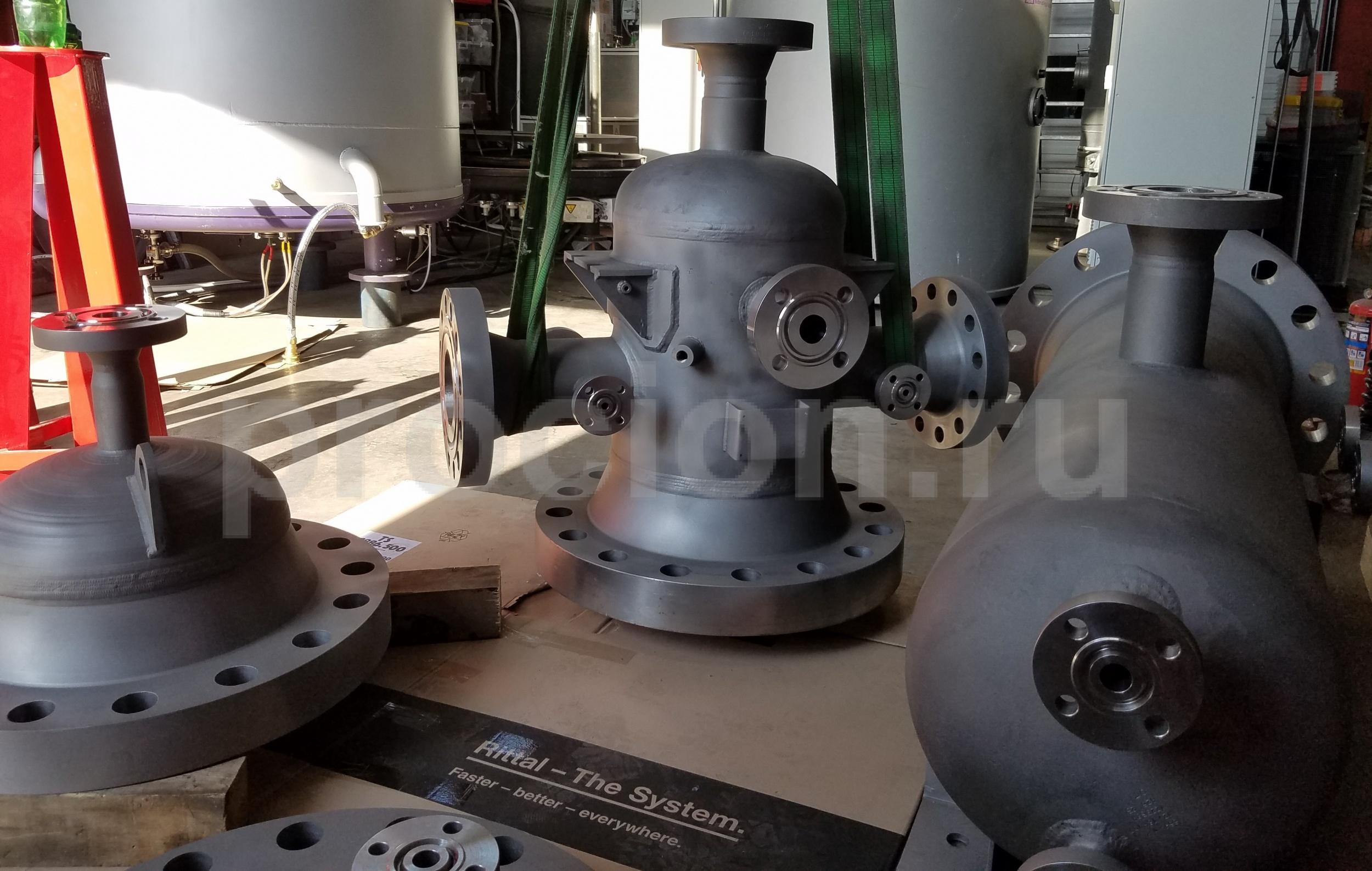

Компания «Ионные технологии» приняла участие в комплексе работ по изготовлению деталей сепаратора с рабочим давлением 16 МПа и номинальным диаметром корпуса 400 мм из стали 12Х18Н10Т для предприятия ООО «К.Т.Р. Инжиниринг», г. Пермь. На завершающем этапе работ были выполнены аустенизация и высокотемпературная ионная ХТО в аргон-водородной плазме (для снятия остаточных напряжений на сварных соединениях и очистки поверхности деталей). После чего проведены гидравлические испытания, пескоструйная очистка поверхности изделия от загрязнений и низкотемпературный режим ионно-вакуумного азотирования для увеличения стойкости к растрескиванию под нагрузкой в среде сероводорода и к межкристаллитной коррозии.

Основными функциями нефтегазовых сепараторов и отстойников являются:

- очистка рабочего продукта (нефти, попутного газа) от мелкодисперсной влаги, взвешенных частиц, различных механических примесей, аэрозолей

- выделение газа и воды из промысловой нефти

- уменьшение пенообразования нефти (дегазация нефти)

- обезвоживание и обессоливание нефти.

до упрочнения |

до упрочнения |  в процессе упрочнения |

в процессе упрочнения |  в процессе упрочнения |

в процессе упрочнения |  после упрочнения |

после упрочнения |  после упрочнения |

после упрочнения |  после упрочнения |

до упрочнения |  в процессе упрочнения |  после упрочнения |

| Рисунок 1. Общий вид упрочняемых деталей | ||

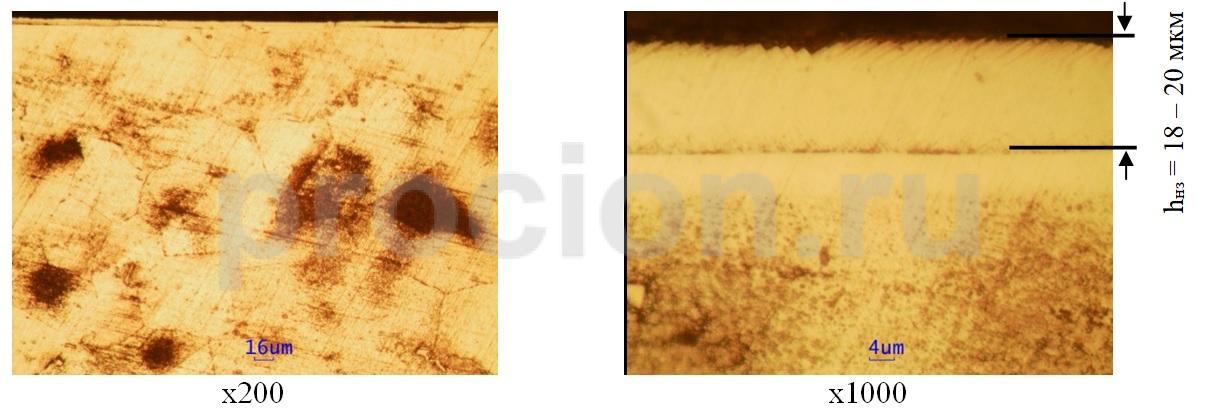

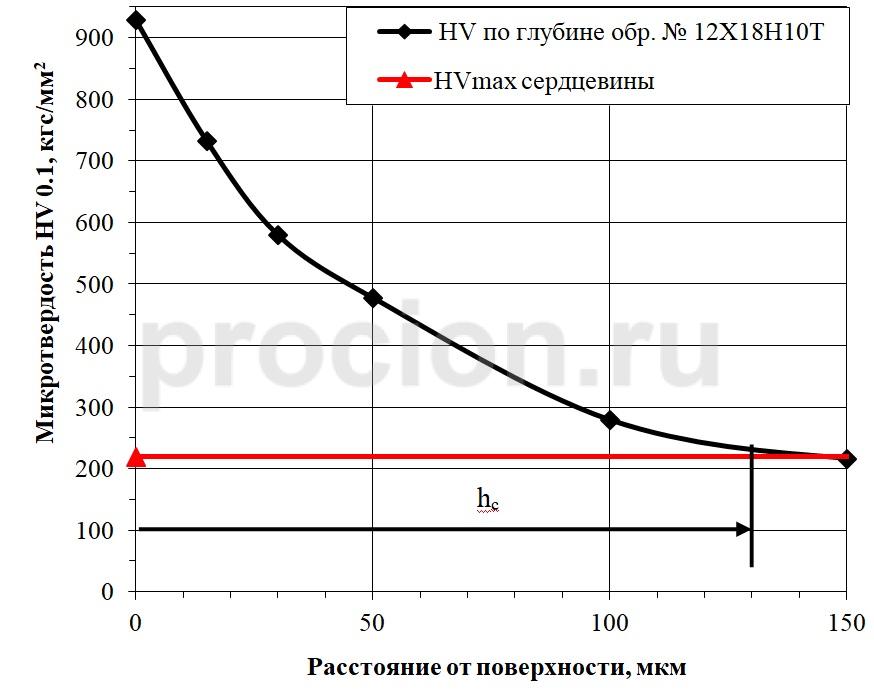

Таблица 1. Характеристики азотированного слоя на стали 12Х18Н10Т

| 12Х18Н10Т | |

| Поверхностная микротвердость HV 0.1, кгс/мм2 | 890 - 950 |

| Глубина слоя по микроструктуре hm, мм | 18 - 20 |

| Глубина слоя по микротвердости hс, мм | 130 |

| |||

| Рисунок 2. Микроструктура азотированного слоя стали 12Х18Н10Т |

|

| Рисунок 3. График распределения микротвердости по глубине азотированного слоя на стали 12Х18Н10Т |

|  | |

| Рисунок 4. Результаты измерения поверхностной твердости на деталях ультразвуковым твердомером ТКМ-459, HV1 | ||

В результате упрочнения деталей методом ионного азотирования получен диффузионный слой глубиной 130 мкм, который обеспечивает повышение твердости и коррозионной стойкости деталей.

Ионы азота, проникают в структуру кристаллической решётки, в первую очередь, вдоль структурно-ослабленных мест – межкристаллитного пространства, вытесняют вредные примеси, вследствие чего образуется плотноупакованная поверхностная зона. Азотирование нержавеющей стали при низкой температуре (до 450 0С) значительно увеличивает общую стойкость поверхности к воздействию агрессивных факторов, поскольку азот не образует нитриды хрома и не уменьшает электрохимический потенциал стали.

Технология упрочнения методом ионной химико-термической обработки позволяет внедрить новые конструкторско-технологические решения, поднять качество продукции на принципиально новый уровень, существенно снизить стоимость и обеспечить увеличение эксплуатационного ресурса ответственных деталей.

На сегодняшний день ионно-вакуумное азотирование является передовой технологией поверхностного упрочнения деталей, превышающей по своим техническим характеристикам другие типы покрытий.

Многолетний опыт, компетенции и приоритетные конструкторско-технологические решения позволили нам занять лидирующие позиции в разработке многих проектов «под ключ» для создания сберегающих производств белой металлургии в России и за рубежом (www.procion.ru).

-

ЗАКАЗАТЬ АЗОТИРОВАНИЕ

* Узнать можно ли упрочнить вашу деталь?