|

| ООО "Ионные Технологии" | руководитель НИОКР, главный тех.эксперт | В.В. Богданов bogdan.ion@mail.ru |

| ООО "Ионные технологии" | директор | А.В. Оборин oborin@procion.ru |

| ООО "Ионные технологии" | инженеры исследователи | Д.М. Кинзибаев И.С. Соколова Е.С. Уткин lab@procion.ru |

Создание современных технологий поверхностного упрочнения на промышленных, а особенно военных предприятиях, является одной из главных задач модернизации машиностроительной отрасли.

Прогрессивная технология ионной химико-термической обработки (ИХТО) используется для упрочнения деталей различной конфигурации и размеров, в частности, крупногабаритных зубчатых передач, валов, специзделий и др.

Предприятием ООО «Ионные технологии» проведены комплексы исследований и разработана приоритетная технология ионного азотирования крупногабаритных деталей.

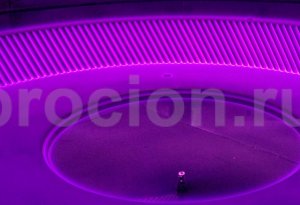

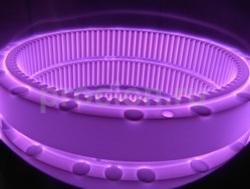

На рисунке 1 представлены детали применяемые в плунжерных насосах, редукторах. Детали выполняют из стали 40ХН2МА, 38Х2Н2МА, 40ХН и др.

до упрочнения |  в процессе упрочнения |  после упрочнения |

в процессе упрочнения |  до упрочнения |  в процессе упрочнения |

до упрочнения |  в процессе упрочнения |  после упрочнения |

| Рисунок 1. Общий вид упрочняемых деталей | ||

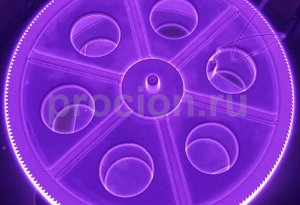

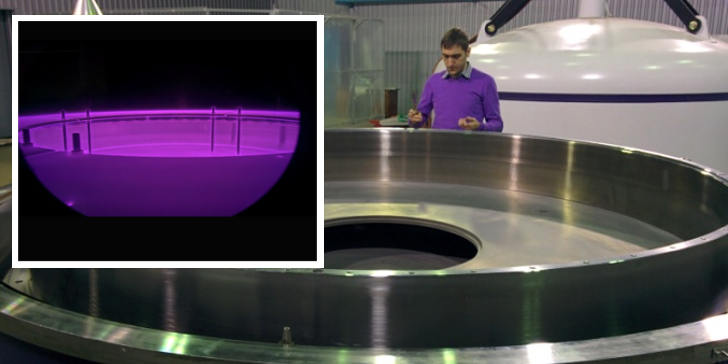

Для производства ответственных деталей планетарных редукторов главной ступени используется безникелевая высокопрочная сталь 38Х3М1Ф1А. На рисунке 2 представлены детали, азотируемые на предприятии ОАО «Калужский турбинный завод», куда предприятием ООО «Ионные технологии» в 2015 году была внедрена установка ионно-вакуумного азотирования.

до упрочнения |  в процессе упрочнения | |

после упрочнения |  до упрочнения | |

в процессе упрочнения |  в процессе упрочнения | |

| Рисунок 2. Общий вид упрочняемых деталей | ||

К зубчатым колесам предъявляются высокие требования по точности изготовления, плавности работы и триботехническим характеристикам упрочнения (глубина и твердость слоя, контактная прочность, бездефектность).

Технология ионного азотирования, позволяет получать слои с минимальной деформацией и высокими эксплуатационными свойствами поверхностного слоя. Процесс насыщения стали азотом осуществляется в широком интервале температур 400…600 °С. Такое технологическое преимущество дает возможность упрочнять детали, изготовленные в окончательный конструкторский размер без значительных геометрических изменений и не требует дополнительной механической обработки.

После ионного азотирования проведен визуальный контроль качества поверхности. Азотированная поверхность проверена на отсутствие шелушения и сколов. Контроль хрупкости азотированного слоя осуществляется по виду отпечатка алмазной пирамиды при нагрузке HV30 в соответствии со шкалой ВИАМ. Отпечаток хрупкости соответствует I баллу – азотированный слой не хрупкий (рис. 3).

|  | |

| а | б | |

| Рисунок 3. Отпечаток хрупкости, х100 (а) и капельная проба (б) | ||

Проведен экспресс-анализ капельной пробой (рис. 3б) для установления качества нитридной зоны. Выделение меди не зафиксировано, что свидетельствует о плотной качественной нитридной зоне и высокой коррозионной стойкости сталей.

В качестве примера в таблице 1 представлены полученные результаты металлографических исследований.

Таблица 1. Характеристики азотированного слоя на сталях 40ХН2МА, 38Х3М1Ф1А

| 40ХН2МА | 38Х3М1Ф1А | |

| Поверхностная твердость HV 5, кгс/мм2 | 750 - 810 | 700 - 725 |

| Поверхностная микротвердость HV 0.1, кгс/мм2 | 910 - 990 | 790 - 820 |

| Глубина слоя по микроструктуре hm, мм | 0.40 - 0.43 | - |

| Глубина слоя по микротвердости hс, мм | 0.5 | 0.75 |

| Толщина нитридной зоны, мкм | 7 - 11 | 8 - 10 |

| Хрупкость по шкале ВИАМ | I балл, не хрупкий | |

| |||

| а | б | ||

| Рисунок 4. Микроструктура азотированного слоя, х500: а – сталь 40ХН2МА; б – сталь 38Х3М1Ф1А | |||

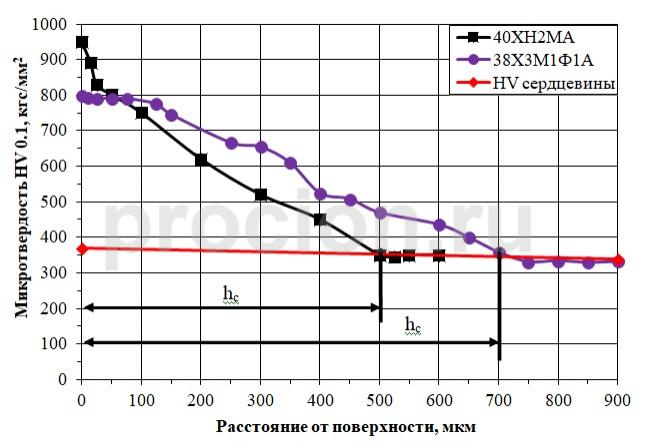

Профиль распределения микротвердости соответствует распределению азота по глубине азотированного слоя (рис. 5).

|

| Рисунок 5. График распределения микротвердости по глубине азотированного слоя на сталях 40ХН2МА и 38Х3М1Ф1А |

Технология ионного азотирования позволяет повысить поверхностную твердость деталей в 2 – 3,5 раза за счет образования качественного нитридного и диффузионного слоев. Упрочнение крупногабаритных зубчатых передач методом ионного азотирования повышает эксплуатационные характеристики деталей и долговечность изделия в целом.

Современная технология ионного азотирования внедрена на многих предприятиях: ОАО «Калужский турбинный завод», ООО «Синергия» (г. Пермь), Предприятие НПК «Уралвагонзавод» Госкорпорации «Ростех», ОАО «УралМаш», НПО «Энергомаш», «Псковский завод механических приводов», ПКНМ, ООО «Промышленные редукторы» (г. Ижевск), ООО «Механическая промышленность» (г. Ижевск), ООО «Севмормаш-2М» (г. Севастополь), ООО «Специальная строительная техника» (г. Пермь), ООО «Сервисреммаш» (г. Ижевск), ООО «Механическая промышленность» (г. Ижевск) и др., которые специализируются на производстве деталей буровых установок, промышленных редукторов различного назначения, плунжерных насосах, а так же в судостроительной отрасли и др.

Больше информации на сайте www.procion.ru.

-

ЗАКАЗАТЬ АЗОТИРОВАНИЕ

* Узнать можно ли упрочнить вашу деталь?